出展社情報

LARGE

次世代モビリティ(PBV)部品用熱可塑性高分子自己強化複合素材(SRC) 次世代モビリティ向け火災初期対応用窒息消火カバー- カテゴリー

- バッテリー 素材/設計/内装

- キーワード

- 新技術/新⼯程 軽量化 コスト削減 性能向上

企業セールスポイント

・ 電気自動車バッテリー部品および次世代モビリティ(PBV)部品の開発実績

– 国内外の主要自動車メーカーと協業し、自己強化型複合素材SRC(Self-Reinforced Composite)を

活用した次世代モビリティ(PBV:Purpose Built Vehicle)の外装部品(フェンダー)用の素材を開発

– 国内外の主要自動車メーカーと協業し、再生炭素繊維(rCF)を活用したバッテリー部品(バッテリーケースボトムカバー、バッテリーパックケース)用素材を開発

・ 独自の開発・プロセスの保有

– 熱可塑性複合材専用の連続圧縮成形(CCM)および異種材料統合成形プロセス(DBP:Double Belt Press)を独自開発

– 窒息消火カバー用の難燃・耐熱コーティングプロセスや、繊維織物の製織プロセスなどを自社設計・運用

・ 強化繊維および熱可塑性複合材の生産インフラの保有

– 連続含浸装置および製織設備を保有

– ハンファL&C、LGハウシスとの複合材料の量産経験あり

提案内容

生産製品

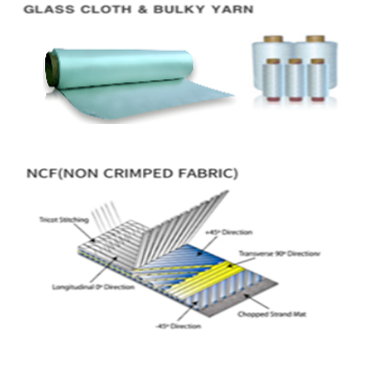

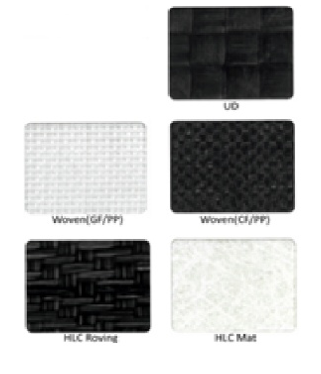

強化繊維織物

車両用の吸音・遮音材、断熱材

熱可塑性複合材(中間材)

窒息消火カバー

次世代モビリティ(PBV)部品用熱可塑性高分子自己強化複合素材(SRC) 次世代モビリティ向け火災初期対応用窒息消火カバー

・ 次世代モビリティ(PBV)部品用熱可塑性高分子自己強化複合素材(SRC)

| 既存技術 | 新技術 / 開発技術 |

・ GF(ガラスファイバー)、CF(カーボンファイバー)などの強化繊維と、熱硬化性・熱可塑性高分子樹脂をマトリックス材として、異種素材を含浸工程により複合化した軽量化素材 ・ 強化材とマトリックス材の界面でボイド(空隙)発生による問題が発生

・ 異種素材で構成されているため、リサイクルが容易ではない |

・ HTPE(高強度ポリエチレン)およびPA(ポリアミド)系繊維を、強化材(繊維、織物、不織布)およびマトリックス材(フィルム、パウダー)の形態で加工し、同一素材で複合化した軽量化素材 ・ HTPE(高強度ポリエチレン)およびPA(ポリアミド)系繊維を、強化材(繊維、織物、不織布)およびマトリックス材(フィルム、パウダー)の形態で加工し、同一素材で複合化した軽量化素材

・ 強化材とマトリックス材が同一素材で適用されているため、界面特性に優れる

・ リサイクル時に素材の分離が不要で、リサイクル効率に優れる ・ HTPE(500デニール基準):11〜12ドル/kg ・ PA(500デニール基準):5〜6ドル/kg |

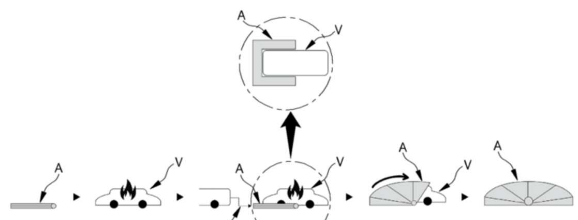

・ 次世代モビリティ向け火災初期対応用窒息消火カバー

火災発生時に火元を覆うことで酸素を遮断し、初期段階で火災に対応して延焼被害を防ぎ、有害ガスの発生量を減少させて、拡散およびガスによる二次被害を防止

– 火災時に酸素を遮断する初期対応により、延焼防止および有害ガスの低減を実現

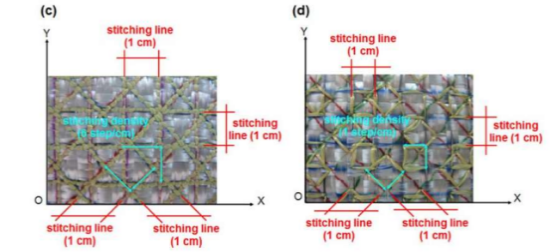

シリカ含有量96%以上の高耐熱繊維(耐熱温度1400℃以上)を開発

– SUS(ステンレス)縫製糸を適用 → 1000℃以上でも縫製部の耐熱性と耐久性を維持し、特殊縫製技術を採用 (※他社製品はアラミド糸を使用(耐熱600℃程度)、縫製部が損傷する可能性あり)

– 高耐熱シリカ繊維 + SUS縫製糸 → 最大30回以上の再使用が可能

– シリコンコーティングにより空気遮断性と耐久性を強化

こちらの企業とのオンライン商談をご希望の方は、

「オンライン商談」からお申込をお願いします。